Hoogwaardige brekermantels verhogen de productiviteit en verminderen het onderhoud in mijnbouw- en steengroeve-activiteiten

In de mijnbouw-, steengroeven- en steenkoolindustrie hebben de efficiëntie en betrouwbaarheid van breekapparatuur een directe invloed op de productie en de bedrijfskosten. Tot de belangrijkste slijtagecomponenten in kegelbrekers behoren debrekermantelSpeelt een cruciale rol bij het garanderen van consistente breekprestaties, optimale deeltjesgrootte en een langere levensduur van de apparatuur. Recente ontwikkelingen in materiaalkunde en productieprocessen leiden tot een nieuwe generatie hoogwaardige breekmantels die superieure duurzaamheid en efficiëntie bieden.

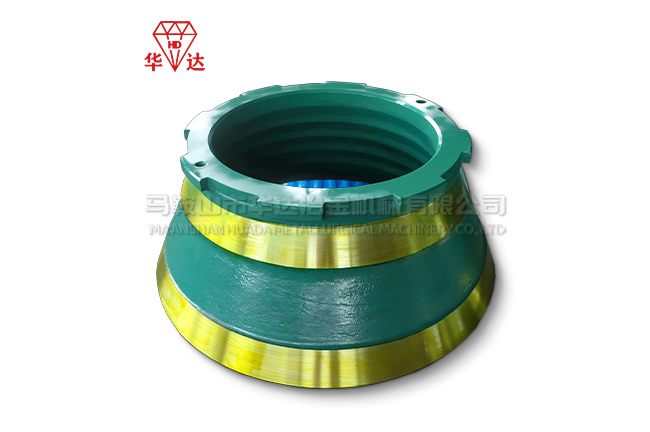

DebrekermantelIs het bewegende onderdeel in een kegelbreker dat samenwerkt met de vaste concave voering om gesteente en erts te breken. Terwijl de mantel in de brekerkamer ronddraait, oefent deze een drukkracht uit op het materiaal, waardoor het tot de gewenste grootte wordt verkleind. Door de continue blootstelling aan schurend gesteente en intense breekkrachten is de mantel onderhevig aan aanzienlijke slijtage, waardoor materiaalkwaliteit en ontwerpnauwkeurigheid cruciale factoren zijn voor de prestaties.

Moderne crushermantels worden vervaardigd met behulp vanstaal met een hoog mangaangehalte,mangaan-chroomlegeringenen in sommige gevallen,met wolfraamcarbide versterkte slijtoppervlakkenStaal met een hoog mangaangehalte wordt vooral gewaardeerd om zijn verhardende eigenschappen, waardoor het harder en slijtvaster wordt naarmate het wordt gebruikt. Deze geavanceerde materialen verlengen de levensduur aanzienlijk, waardoor vervanging minder vaak nodig is en kostbare stilstand tot een minimum wordt beperkt.

Naast materiaalverbeteringen optimaliseren fabrikanten ook de mantelgeometrie en profielontwerpOm de breekefficiëntie te verbeteren. Het juiste profiel verbetert niet alleen de doorvoer, maar zorgt ook voor een gelijkmatigere deeltjesgrootteverdeling, waardoor de noodzaak voor verdere verwerking afneemt. Geavanceerde CAE-tools (Computer-Aided Engineering) en slijtagesimulaties worden nu gebruikt om mantels te ontwerpen met een betere lastverdeling, minder lokale slijtage en een verbeterde materiaalstroom door de breekkamer.

Een van de meest opvallende ontwikkelingen in de industrie is de introductie vanmodulaire mantelsystemenDeze maken snellere en gemakkelijkere vervangingen mogelijk zonder de breker volledig te demonteren, een groot voordeel bij tijdkritische operaties. Sommige ontwerpen zijn zelfs voorzien van vervangbare slijtsegmenten, zodat operators alleen de meest versleten delen kunnen vervangen in plaats van de hele mantel, wat de onderhoudskosten aanzienlijk verlaagt.

De operationele voordelen van het gebruik van hoogwaardigecrushermantelsgaan verder dan alleen de slijtage. Een goed ontworpen mantel helpt bij het handhaven van consistente brekerinstellingen, verlaagt het energieverbruik en zorgt voor een optimale benutting van het breekvermogen. Dit resulteert in een betere algehele efficiëntie van de installatie, verbeterde productiesnelheden en lagere kosten per ton verwerkt materiaal.

Naarmate de wereldwijde vraag naar mineralen, aggregaten en bouwmaterialen blijft stijgen, wordt de rol van duurzame en efficiënte slijtdelen zoals de brekermantel steeds belangrijker. Dankzij voortdurende innovaties in metallurgie, productie en ontwerp zal de nieuwste generatie brekermantels mijnbouw- en steengroeven helpen een hogere productiviteit, lagere onderhoudskosten en duurzamere bedrijfsvoering te bereiken.